완제품 생산

테크니컬 등산가방, 밀스펙을 충족하는 밀리터리백, 암벽등반용 하네스, 구급배낭, 드라이백 등 특수 장비부터

라이프스타일백, 더플백, 캐리어 등 일반적인 제품까지 다양한 카테고리를 소화할 수 있는 기술과 규모를 갖추었습니다.

캠핑체어와 텐트, 카약, 유아용 카시트 등 동인기연의 알루미늄 기술을 활용한 제품도

만나보실 수 있습니다

.

TECH PACK

GENERAL PACK

FURNITURE

MULTIFUNCTIONAL EQUIPMENT

DUFFLE / LUGGAGE

BABY GEAR

TECH PACK

GENERAL PACK

FURNITURE

MULTIFUNCTIONAL EQUIPMENT

DUFFLE / LUGGAGE

BABY GEAR

부자재 생산

동인기연은 완제품 뿐만 아니라 비철금속 파츠, 플라스틱 파츠, 웨빙, 폴리카보네이트 보드 등

제품의 부자재까지 직접 생산, 완벽한 품질 관리를 통해 바이어들에게 원스톱서비스를 제공하고 있습니다.

SOFT SKIN

최고 수준의 봉제 기술과 전문 장비를 갖추고 있어 고기능성 등산배낭에서부터 특수 기능성 백팩,

하네스, 러기지백까지 글로벌 탑브랜드의 다양한 제품을 생산하고 있습니다.

PROCESS

| 01 |

|

Pattern making

& Sampling |

| |

제품 디자인을 입체적으로 구현해내는 패턴 작업과 샘플 작업을 수행 |

| |

|

|

| 02 |

|

Cutting |

| |

Computer cutting machine에 의한

최적의 Cutting system을 구축 운영

|

| |

|

|

| 03 |

|

RF Welding

& Ultrasonic |

| |

고주파, 초음파 용착 신기술 적용,

다양한 디자인에 대응 |

| |

|

|

| |

| 04 |

|

Sewing |

| |

효율적인 생산계획하에 시스템화 된

sewing line을 구축

|

| |

|

|

| 05 |

|

Assembly & QC |

| |

최종 조립 라인은 엄격한 품질 관리를 통하여

제품 하자율 0%를 목표로 노력 |

| |

|

|

| 06 |

|

Packing & Export |

| |

최종 검수 후 포장 출하 |

| |

|

|

ALUMINIUM FORGING PARTS

단조는 온전한 금속 유선형이 유지되기 때문에 일반적으로 동일한 재료의 주조물보다 강도나 내구성 면에서 더 좋습니다.

따라서 단조품은 주로 고하중 등의 가혹한 조건을 버텨야하는 핵심 부품에

사용됩니다.

동인기연에서도 카라비너나 버클, 체어나 테이블의 허브 등 큰 힘을 버텨야 하는 부자재를 단조 방식으로 생산하고 있습니다.

PROCESS

| 01 |

|

Billet Cutting |

| |

알루미늄 빌렛을 소정의 크기로 절단

및 절삭하는 공정 |

| |

|

|

| 02 |

|

Forging Furnace |

| |

빌렛을 단조하여 성형할 수 있도록

가열하는 공정 |

| |

|

|

| 03 |

|

Forging Press |

| |

가열된 단조 빌렛을 금형에 넣은 후 가압하여 성형하는 공정 |

| |

|

|

| |

| 04 |

|

Trimming press |

| |

스탬핑 단조 후 불필요한 테두리나 핀 등을

잘라내어 정형하는 공정 |

| |

|

|

| 05 |

|

Machining

& Tumbling |

| |

기계가공을 통해 정밀한 치수를 맞추고 부분 가공

을 한 후 날카롭거나 거친 표면을 정리하는 공정 |

| |

|

|

| 06 |

|

Powder Coating

& Anodizing |

| |

양극산화 혹은 도장을 통해 다양한 색상을 입히고

내식성과 내마모성을 높이는 마무리 공정 |

| |

|

|

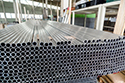

ALUMINIUM FRAME

금속을 다이(틀) 사이로 통과시켜 원하는 형상과 크기로 변형시키는 작업을 인발이라고 합니다.

봉재나 관재, 선재처럼 단면적이 작은 제품을 만들 때 사용합니다.

인발한 파이프는 등산가방, 캠핑체어, 카약, 카시트, 스노우 슈즈

등에 필요한 고강도 경량 프레임으로 가공합니다.

PROCESS

| 01 |

|

Pipe Drawing |

| |

인발 소재를 다이(틀) 사이로 통과시켜 직경과

두께의 편차를 줄인 파이프

를 생성하는 공정

|

| |

|

|

| 02 |

|

Cutting |

| |

제품 생산에 적합한 치수로 파이프를

자르는 공정 |

| |

|

|

| 03 |

|

CNC Bending |

| |

5축 CNC 공작기계로 오차없이 정밀하게

가공하는 컴퓨터 자동화 성형 공정 |

| |

|

|

| |

| 04 |

|

Welding |

| |

산화 및 질화를 방지하기 위한 로봇 자동화

TIG(Tungsten Inert Gas) 용접 공정 |

| |

|

|

| 05 |

|

Heat Treatment |

| |

알루미늄의 표면 강도를 높이고 높인 강도를

유지하기 위한 열처리 공정 |

| |

|

|

| 06 |

|

Powder Coating

& Anodizing |

| |

양극산화 혹은 도장을 통해 다양한 색상을 입히고

내식성과 내마모성을 높이는 마무리 공정 |

| |

|

|

ALUMINIUM POLE

동인기연에서 제작하는 텐트폴은 가볍고 내구성과 내식성이 우수한 70계열 알루미늄을 사용하며

Dong-In

Aluminium의 앞글자를 따 DIAPOLE™이라는 명칭으로 수출하고 있습니다.

동인기연에서는 텐트폴 뿐만 아니라 스킨, 팩, 스트링, 스토퍼 등의 부자재부터 완제품까지 원스톱 자체 생산이

가능합니다.

PROCESS

| 01 |

Billet Cutting • 압출 전 알루미늄 빌렛을 소정의 크기로 절단 및 절삭하는 공정

|

|

| 02 |

Extrusion

• 직-간접압출기를 이용하여 고력 전신재(관, 봉, 형재)를 생산하는 공정

|

|

| 03 |

Annealing

• 인발을 향상시킬 목적으로 열처리를 시행하는 공정

|

|

| 04 |

Swaging

• 파이프의 외경을 원하는 사이즈로 성형하는 공정

|

|

| 05 |

Drawing

• 다이 형상과 동일한 단면의 형재 및 관재로 가공하는 공정

|

|

| 06 |

Vacuum Cleanser

• 열처리 공정 전 불순물을 제거하기 위한 세척 공정

|

|

| 07 |

Quenching

|

|

| 08 |

Straightening

• 진직도와 진원도를 맞추기 위하여 교정 작업을 통해 뒤틀린 형상을 곧게 펴주는 공정

|

|

| 09 |

Aging

|

|

| 10 |

Anodizing

• 염료를 제품표면에 침투시켜 내부식성과 내마모성을 높이고 착색시키는 공정

|

|

| 11 |

Laser Marking

• 레이저로 제품 표면을 태워 로고 등을 새기는 공정

|

|

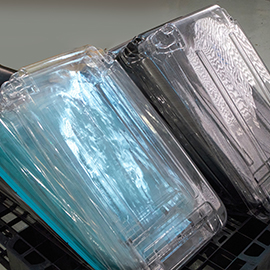

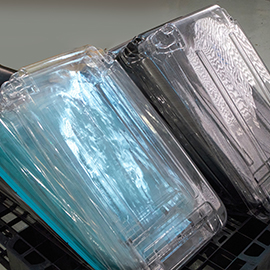

PLASTIC PARTS

동인기연은 30년간 축적해 온 기술력과 풍부한 데이터를 기반으로 다양한 형태의 고품질 금형을 제작할 수 있습니다.

동인기연에서 제작하는 완제품에 사용하는 플라스틱 파츠 대부분을 직접 사출하여 사용하고 있습니다.

PROCESS

| 01 |

Design Data Receive

• 고객사에서 디자인 데이터를 받아 제작을 검토 • 고객사에서 자체 디자인 불가능할 경우 동인기연에서 데이터 제작

|

|

| 02 |

3D Printer Sampling

• 테스트 가능한 샘플을 고강도 플라스틱 소재의 3D 프린팅으로 빠른 시간 내에 제작

|

|

| 03 |

Mold Design

• 샘플링 데이터를 토대로 금형 설계 및 제작

|

| |

|

| 04 |

Injection

• 시험사출을 통해 금형 보완 작업 진행 • 테스트를 통한 양산 검증 후 사출

|

| |

|

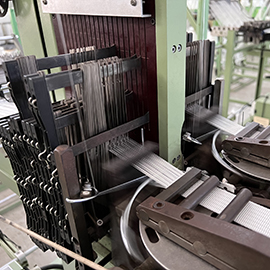

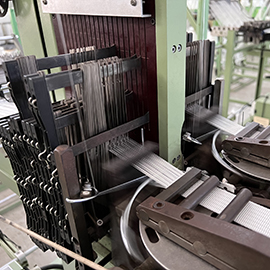

WEBBING & STRING

테크니컬 백팩을 비롯한 가방과 하네스 등에 사용하는 고품질의 웨빙과 스트링 또한 전문 인력과 설비를 통해 직접 생산하고 있습니다.

웨빙을 생산하는 Almatech Mfg. Corp.에서는 2021년 환경보전과 안전에 관한 섬유 인증인 bluesign®을 획득하였습니다.

선염된 실을 사용하는 자카드 웨빙의 제직도 가능합니다.

PROCESS(WEBBING)

| 01 |

Warping • 일정한 장력으로 Beam을 만드는 공정 (제직을 하기 위한 준비 공정)

|

|

| 02 |

Weaving

• Warping 된 Beam을 사용하여 Webbing(Tape)를 제직하는 공정

|

|

| 03 |

Dyeing & Drying

• 제직된 Webbing을 염색하고 건조하는 공정

|

| |

|

PROCESS(STRING)

| 01 |

Warping • 일정한 장력으로 Beam을 만드는 공정 (제직을 하기 위한 준비 공정)

|

|

| 02 |

Weaving

• Warping 된 Beam을 사용하여 String을 제직하는 공정

|

| |

SOFT SKIN

최고 수준의 봉제 기술과 전문 장비를 갖추고 있어

고기능성 등산배낭에서부터 특수 기능성 백팩, 하네스, 러기지백까지 글로벌 탑브랜드의 다양한 제품을 생산하고 있습니다.

PROCESS

| 01 |

|

Pattern making

& Sampling |

| |

제품 디자인을 입체적으로 구현해내는 패턴 작업과 샘플 작업을 수행 |

| |

|

|

| |

| 02 |

|

Cutting |

| |

Computer cutting machine에 의한

최적의 Cutting system을 구축 운영 |

| |

|

|

| |

| 03 |

|

RF Welding

& Ultrasonic |

| |

고주파, 초음파 용착 신기술 적용,

다양한 디자인에 대응 |

| |

|

|

| |

| 04 |

|

Sewing |

| |

효율적인 생산계획하에 시스템화 된

sewing line을 구축 |

| |

|

|

| |

| 05 |

|

Assembly & QC |

| |

최종 조립 라인은 엄격한 품질 관리를 통하여

제품 하자율 0%를 목표로 노력 |

| |

|

|

| |

| 06 |

|

Packing & Export |

| |

최종 검수 후 포장 출하 |

| |

|

|

ALUMINIUM FORGING PARTS

단조는 온전한 금속 유선형이 유지되기 때문에 일반적으로 동일한 재료의 주조물보다 강도나 내구성 면에서 더 좋습니다.

따라서 단조품은 주로 고하중 등의 가혹한 조건을 버텨야하는 핵심 부품에 사용됩니다.

동인기연에서도 카라비너나 버클, 체어나 테이블의 허브 등 큰 힘을 버텨야 하는 부자재를 단조 방식으로 생산하고 있습니다.

PROCESS

| 01 |

|

Billet Cutting |

| |

알루미늄 빌렛을 소정의 크기로 절단

및 절삭하는 공정 |

| |

|

|

| |

| 02 |

|

Forging Furnace |

| |

빌렛을 단조하여 성형할 수 있도록

가열하는 공정 |

| |

|

|

| |

| 03 |

|

Forging Press |

| |

가열된 단조 빌렛을 금형에 넣은 후 가압하여 성형하는 공정 |

| |

|

|

| |

| 04 |

|

Trimming press |

| |

스탬핑 단조 후 불필요한 테두리나 핀 등을

잘라내어 정형하는 공정 |

| |

|

|

| |

| 05 |

|

Machining

& Tumbling |

| |

기계가공을 통해 정밀한 치수를 맞추고 부분 가공

을 한 후 날카롭거나 거친 표면을 정리하는 공정 |

| |

|

|

| |

| 06 |

|

Powder Coating

& Anodizing |

| |

양극산화 혹은 도장을 통해 다양한 색상을 입히고

내식성과 내마모성을 높이는 마무리 공정 |

| |

|

|

| |

ALUMINIUM FRAME

금속을 다이(틀) 사이로 통과시켜 원하는 형상과 크기로 변형시키는 작업을 인발이라고 합니다.

봉재나 관재, 선재처럼 단면적이 작은 제품을 만들 때 사용합니다.

인발한 파이프는 등산가방, 캠핑체어, 카약, 카시트, 스노우 슈즈 등에 필요한 고강도 경량 프레임으로 가공합니다.

PROCESS

| 01 |

|

Pipe Drawing |

| |

인발 소재를 다이(틀) 사이로 통과시켜 직경과

두께의 편차를 줄인 파이프를 생성하는 공정 |

| |

|

|

| |

| 02 |

|

Cutting |

| |

제품 생산에 적합한 치수로 파이프를

자르는 공정 |

| |

|

|

| |

| 03 |

|

CNC Bending |

| |

5축 CNC 공작기계로 오차없이 정밀하게

가공하는 컴퓨터 자동화 성형 공정 |

| |

|

|

| |

| 04 |

|

Welding |

| |

산화 및 질화를 방지하기 위한 로봇 자동화

TIG(Tungsten Inert Gas) 용접 공정 |

| |

|

|

| |

| 05 |

|

Heat Treatment |

| |

알루미늄의 표면 강도를 높이고 높인 강도를

유지하기 위한 열처리 공정 |

| |

|

|

| |

| 06 |

|

Powder Coating

& Anodizing |

| |

양극산화 혹은 도장을 통해 다양한 색상을 입히고

내식성과 내마모성을 높이는 마무리 공정 |

| |

|

|

| |

ALUMINIUM POLE

동인기연에서 제작하는 텐트폴은 가볍고 내구성과 내식성이 우수한 70계열 알루미늄을 사용하며

Dong-In

Aluminium의 앞글자를 따 DIAPOLE™이라는 명칭으로 수출하고 있습니다.

동인기연에서는 텐트폴 뿐만 아니라 스킨, 팩, 스트링, 스토퍼 등의 부자재부터 완제품까지 원스톱 자체 생산이

가능합니다.

PROCESS

| 01 |

Billet Cutting

• 압출 전 알루미늄 빌렛을 소정의 크기로 절단 및 절삭하는 공정

|

|

| 02 |

Extrusion

• 직-간접압출기를 이용하여 고력 전신재(관, 봉, 형재)를 생산하는 공정

|

|

| 03 |

Annealing

• 인발을 향상시킬 목적으로 열처리를 시행하는 공정

|

|

| 04 |

Swaging

• 파이프의 외경을 원하는 사이즈로 성형하는 공정

|

|

| 05 |

Drawing

• 다이 형상과 동일한 단면의 형재 및 관재로 가공하는 공정

|

|

| 06 |

Vacuum Cleanser

• 열처리 공정 전 불순물을 제거하기 위한 세척 공정

|

|

| 07 |

Quenching

|

|

| 08 |

Straightening

• 진직도와 진원도를 맞추기 위하여 교정 작업을 통해 뒤틀린 형상을 곧게 펴주는 공정

|

|

| 09 |

Aging

|

|

| 10 |

Anodizing

• 염료를 제품표면에 침투시켜 내부식성과 내마모성을 높이고 착색시키는 공정

|

|

| 11 |

Laser Marking

• 레이저로 제품 표면을 태워 로고 등을 새기는 공정

|

|

|

PLASTIC PARTS

동인기연은 30년간 축적해 온 기술력과 풍부한 데이터를 기반으로 다양한 형태의 고품질 금형을 제작할 수 있습니다.

동인기연에서 제작하는 완제품에 사용하는 플라스틱 파츠 대부분을 직접 사출하여 사용하고 있습니다.

PROCESS

| 01 |

Design Data Receive • 고객사에서 디자인 데이터를 받아 제작을 검토 • 고객사에서 자체 디자인 불가능할 경우 동인기연에서 데이터 제작

|

|

| 02 |

3D Printer Sampling

• 테스트 가능한 샘플을 고강도 플라스틱 소재의 3D 프린팅으로 빠른 시간 내에 제작

|

|

| 03 |

Mold Design

• 샘플링 데이터를 토대로 금형 설계 및 제작

|

|

| 04 |

Injection

• 시험사출을 통해 금형 보완 작업 진행 • 테스트를 통한 양산 검증 후 사출

|

|

| |

|

WEBBING & STRING

테크니컬 백팩을 비롯한 가방과 하네스 등에 사용하는 고품질의 웨빙과 스트링 또한 전문 인력과 설비를 통해 직접 생산하고 있습니다.

웨빙을 생산하는 Almatech Mfg. Corp.에서는 2021년 환경보전과 안전에 관한 섬유 인증인 bluesign®을 획득하였습니다.

선염된 실을 사용하는 자카드 웨빙의 제직도 가능합니다.

PROCESS(WEBBING)

| 01 |

Warping • 일정한 장력으로 Beam을 만드는 공정 (제직을 하기 위한 준비 공정)

|

|

| 02 |

Weaving

• Warping 된 Beam을 사용하여 Webbing(Tape)를 제직하는 공정

|

|

| 03 |

Dyeing & Drying

• 제직된 Webbing을 염색하고 건조하는 공정

|

| |

|

|

PROCESS(STRING)

| 01 |

Warping • 일정한 장력으로 Beam을 만드는 공정 (제직을 하기 위한 준비 공정)

|

|

| 02 |

Weaving

• Warping 된 Beam을 사용하여 String을 제직하는 공정

|

| |

|

R&D

글로벌 아웃도어 시장을 선도하는 탑 브랜드들과 합을 맞추기 위하여 자체 R&D팀을 운영하고 있습니다.

업계를 선도하기 위해서는 단순히 고객의 요구 스펙에 맞추는 것이 아니라 솔루션을 먼저 제시할 수 있는

역량이 필요합니다.

아웃도어 시장에서 트렌드 팔로워가 아닌 트렌드 세터가 되길 원한다면 동인기연에서

해결책을 찾으시길 바랍니다.

SOFT PARTS

고객이 제시한 디자인은 숙련된 Pattern Maker의 손을 거쳐 실제 제품으로 구현됩니다. 각 법인마다 배치

된 샘플실에서는 디자이너와 패턴사, 봉제사가 팀을 이루어 샘플을 만들고 수정하는 TRIAL & ERROR를

거쳐 원하는 수준까지 제품의 퀄리티를 올립니다.

HARD PARTS

알루미늄, 스테인리스 스틸, 엔지니어링 플라스틱 등 다양한 원료를 활용한 제품을 개발&생산하고 있습니다.

비철금속의 생산 뿐만 아니라 최고 수준의 TIG 용접 기술력을 갖추고 있으며, 다양한 성형과 가공이 가능해 아웃도어 뿐만이 아닌

생활 안전과 편의에 관련 된 분야로 확장해 나가고 있습니다.

SOFT PARTS와 HARD PARTS의 Mix & Match는 앞으로 더 많은 분야에서 동인기연이 활약할 수 있는 기반이 될 것 입니다.

기술역량

동인기연의 R&D팀은 지난 30년 간 세계 최고의 아웃도어 제품을 제작하며 기술을 축적해 왔습니다.

이러한

경험과 데이터베이스를 기반으로한 끊임없는 연구 개발로 최적의 설계를 구현합니다.

높은 완성도의 샘플을

통해 고객이 예상치 못한 문제점을 신속히 발견하고 보완하여 제품 개발에 드는 시간과 비용을 최소화하면서

최상의 품질을 제공합니다.

전체 인원 대비 개발 인력 3.6%, 50건 이상의 특허권, 250건 이상의 지식재산권을 보유하고 있습니다.

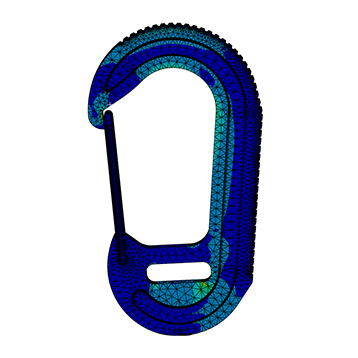

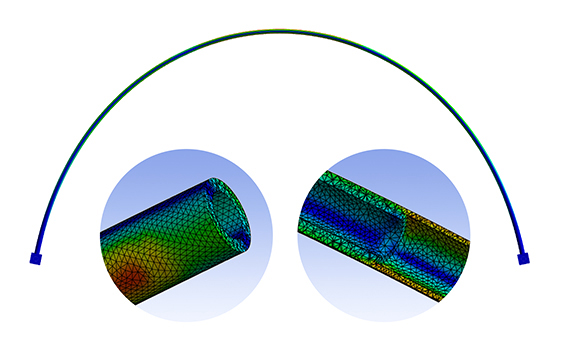

특히 구조적 안전성이 필요한 분야에서는 유한 요소 해석(FEA : Finite Element Analysis)을

적용하고 있으며, 해당 설계를 바탕으로 고강도 알루미늄을 정밀하게 가공하여 최적의 솔루션을 제공하고 있습니다.

|

SOFT PARTS

고객이 제시한 디자인은 숙련된 Pattern Maker의 손을 거쳐 실제 제품으로 구현됩니다. 각 법인마다 배치

된 샘플실에서는 디자이너와 패턴사, 봉제사가 팀을 이루어 샘플을 만들고 수정하는 TRIAL & ERROR를

거쳐 원하는 수준까지 제품의 퀄리티를 올립니다.

HARD PARTS

알루미늄, 스테인리스 스틸, 엔지니어링 플라스틱 등 다양한 원료를 활용한 제품을 개발&생산하고 있습니다.

비철금속의 생산 뿐만 아니라 최고 수준의 TIG 용접 기술력을 갖추고 있으며, 다양한 성형과 가공이 가능해 아웃도어 뿐만이 아닌

생활 안전과 편의에 관련 된 분야로 확장해 나가고 있습니다.

SOFT PARTS와 HARD PARTS의 Mix & Match는 앞으로 더 많은 분야에서 동인기연이 활약할 수 있는 기반이 될 것 입니다.

기술역량

동인기연의 R&D팀은 지난 30년 간 세계 최고의 아웃도어 제품을 제작하며 기술을 축적해 왔습니다.

이러한

경험과 데이터베이스를 기반으로한 끊임없는 연구 개발로 최적의 설계를 구현합니다.

높은 완성도의 샘플을

통해 고객이 예상치 못한 문제점을 신속히 발견하고 보완하여 제품 개발에 드는 시간과 비용을 최소화하면서

최상의 품질을 제공합니다.

전체 인원 대비 개발 인력 3.6%, 50건 이상의 특허권, 250건 이상의 지식재산권을 보유하고 있습니다.

특히 구조적 안전성이 필요한 분야에서는 유한 요소 해석(FEA : Finite Element Analysis)을

적용하고 있으며, 해당 설계를 바탕으로 고강도 알루미늄을 정밀하게 가공하여 최적의 솔루션을 제공하고 있습니다.

|

|